EV充電のための先進の熱管理ソリューション

電気自動車(EV)は、ガソリン車と同じぐらい昔からすでに存在していましたが、本格的に普及し始めたのはごく最近のことです。電気自動車技術の大幅な進歩と政府の手厚い支援策により、電気自動車の需要は飛躍的に伸びています。欧州連合(EU)が、2035年以降、内燃機関(エンジン)車を事実上禁止し[1]、2025年から60kmごとにEV急速充電ステーションの設置を義務付けたことは[2]、今後予想される需要の大幅な拡大を示唆しています。EVが主要な交通手段となるにつれ、バッテリの航続距離と急速充電は、世界経済を維持する上で極めて重要な要素になってきます。このようなEV充電システムを強化するには、さまざまな分野での技術的進歩、特に熱管理技術の進歩が必要になります。

電気自動車のAC充電とDC充電の違い

より短時間で充電できるEV充電器がますます求められるなか、EV充電器の設計アプローチにも、大小さまざまに変化が現れています。そのなかでも注目すべき変化は、DC(直流)充電器へのシフトです。バッテリシステムはすべてDCを使用するのですが、これらのシステムの重要な違いは、AC(交流)からDC(直流)への電力整流を行う場所にあります。住宅で一般的に使用されている従来の AC 充電器が、まず、車両へのAC 電力を伝達、フィルタリング、制御するコネクタとして機能します。その後、車載DC充電器が電力を整流してバッテリを充電します。これに対し、DC充電器は高電圧DC電力を車両に流す前に、整流処理を外部で実行します。DC充電器の主な利点は、電力調整用のハードウェアをEVから外部構造に移すことによって、重量やサイズなどの多くの制限を解消できることにあります。

DC充電器は、重量やサイズの制限が解消されることで、スループットと動作電圧を向上させるコンポーネントをさらに搭載することができるようになります。このDC充電器には、電力整流用の先進的な半導体デバイスのほか、フィルタ、電力抵抗器が使用されており、いずれもかなりの熱を発生させます。フィルタと抵抗器も熱の発生源ではありますが、EV充電システムの主な熱源となるのが、過去数十年で急速に普及が進んだ、絶縁ゲートバイポーラトランジスタ(IGBT)です。この強力な半導体デバイスは充電の分野に多くの可能性をもたらしましたが、これを効果的に冷却することは依然として大きな課題となっています。

IGBTは、電界効果トランジスタ(FET)とバイポーラ接合トランジスタ(BJT)の機能を組み合わせたのもです。高電圧への対応能力、低オン抵抗、高速スイッチング、優れた熱安定性により、EV充電器のような高出力アプリケーションに最適です。IGBTは、これらの充電回路で整流器やインバータとして使用されているため、頻繁にオン/オフを切り替え、大量の熱を発生させます。

現在、このIGBTによる放熱量の大幅な増加が大きな課題になっています。放熱量は30年前の1.2kWから今日の12.5kWへと10倍以上に増え、今後もさらに増加することが予想されています。図1は、この増加を表面積あたりの電力で表しています。これと比較すると、今日最高出力のCPUでも、わずか0.18kW、つまり7kW/cm2程度にすぎず、大きな違いがあることがわかります。

図1:IGBTの電力密度は過去30年間で大幅に増加(出典:Same Sky)

IGBTには冷却に役立つ要因が2つあります。表面積がCPUの約2倍であること、そして、動作温度がより高いことです。最新のCPUが105℃であるのに対し、IGBTは170℃まで動作可能です。

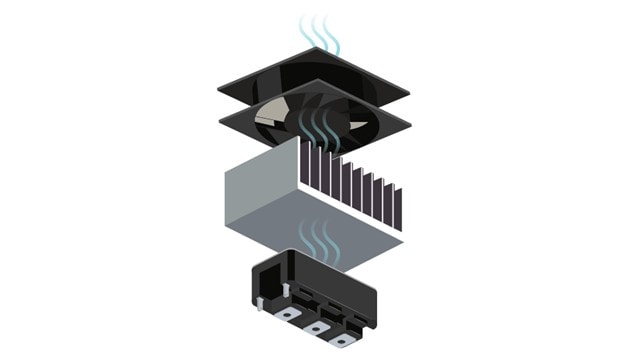

熱管理のための最も簡単で信頼性の高いソリューションは、ヒートシンクと強制空冷を組み合わせることです(図2)。 IGBTなどの半導体デバイス内の熱抵抗は通常非常に低いですが、デバイスと周囲の空気との間の熱抵抗は大幅に高くなります。ボールグリッドアレイ(BGA)デバイス用ヒートシンクを使用すると、熱を放散できる表面積が大幅に広がり、熱抵抗が低下します。ヒートシンクに空気を送ることで、ヒートシンクの有効性がさらに向上します。このデバイスと空気の間の熱抵抗はシステム内で最も大きな熱抵抗であるため、低減させることが極めて重要になります。正しく設置されていれば、パッシブヒートシンクは故障の心配がなく、また、実績があり信頼性の高い技術であるファンを組み合わせることで、冷却効率がさらに向上します。Same Skyでは、EV充電アプリケーション向けに最大950mm x 350mm x 75mmのヒートシンクを設計しています。このヒートシンクは、要求の厳しくない用途にはパッシブに対応し、要求の厳しい用途には強制空冷によりアクティブに対応できます。詳しくは、Same SkyのACファンとDCファンの全製品ラインナップをご覧ください。

図2:ヒートシンクとファンが連動した実績のある冷却方法(出典:Same Sky)

IGBTのような高密度熱源の冷却には、液体冷却という方法もあります。水冷システムは熱抵抗が最も低いことから、魅力的な選択肢となることがあります。しかし、コストが高く複雑であることから、システム全体の熱を除去するには、依然としてヒートシンクとファンが主に使われています。このため、ヒートシンクとファンを使用してIGBTを直接冷却する方法が、依然として望ましいアプローチとされ、現在もIGBTの空冷技術の改善について研究が行われています。

外的な環境要因

EV充電ステーションは屋外に設置されることが多く、多様な環境条件にさらされます。最適な熱条件を維持するためには、雨や極端な温度などの環境要因に対応する、十分な換気と保護機能を備えた耐候性エンクロージャの設計が不可欠です。エアフロー経路と通気口は、十分なエアフローを確保しながら水の浸入を防ぐように設計する必要があります。

特に考慮すべき外的要因は、太陽熱です。日光が充電器エンクロージャに当たり、内部の周囲温度を著しく上昇させる可能性があります。これは重大な懸念事項ではありますが、最も効果的な解決策は、いたって簡単です。日よけを設置し、充電ユニットとの間に十分な気流を確保すれば、充電器の周囲温度は低く保たれます。

今後の展望

この数年間、世界中で電気自動車の普及は目覚ましく、さまざまなテクノロジーの要求も飛躍的に高まっています。路上を走る電気自動車が増えれば、充電ステーションの数も増えてゆくでしょう。堅牢な充電インフラを整備するには、効率的で機能的な充電器が不可欠です。また、コスト効率も、個人や企業がEVの採用を決定する上で重要な要素になります。

今後もEVと充電器の数が増えてゆくことが予想され、それに伴い、基盤となる技術も進化し、改善されていくでしょう。充電電力と容量の潜在的な増加、ソフトウェアとハードウェアの規格の変更、予期せぬイノベーションへの対応などが求められるはずです。熱管理システムがこのような進化する要求に確実に応えていくことが極めて重要になります。

電気自動車の充電器は、他の高出力電子機器と同じような熱管理上の課題に直面しています。しかし、EV充電器で使用されるIGBTの高出力密度と、高まる性能要求によって、独自の課題も生じています。充電速度とバッテリ容量が向上するにつれて、効率的かつ安全なEV充電器の設計はさらに重要性を増し、熱管理エンジニアや設計者への要求もこれまで以上に高くなることが予想されます。 このような状況に対応するため、Same Skyでは、進化するニーズに応える包括的な熱管理コンポーネント と業界をリードする熱設計サービスを提供しています。

Jeff Smoot氏が執筆したブログ 「次世代EV充電の熱管理」は、許可を得てここに転載しています。

出典

[1]https://www.europarl.europa.eu/topics/en/article/20221019STO44572/eu-ban-on-sale-of-new-petrol-and-diesel-cars-from-2035-explained

[2]https://www.weforum.org/agenda/2023/07/eus-law-mandates-fast-charging-stations-every-60-kilometers-along-highways-2025/

執筆者

Jeff Smoot

Jeff Smoot

Same Sky バイスプレジデント(エンジニアリング担当)

2004年にSame Skyに入社して以来、Jeff Smootは製品の開発、サポート、市場投入に注力し、品質部門、エンジニアリング部門を活性化してきました。また、顧客の成功を第一に考え、アプリケーションエンジニアリングチームの立ち上げを主導し、設計プロセスにおけるエンジニアに対し、現場やオンラインでのエンジニアリング設計・技術サポートを強化しました。

Same Skyについて

Same Sky(前CUI Devices)は、お客様の新たな飛躍を実現する電子部品を製造するメーカーです。イノベーションの精神を育むこと、進化を受け入れること、総合的なアプローチを取ることに注力しています。オーディオ、インターコネクト、温度管理、モーション、リレー、センサ、スイッチソリューションなど、拡大を続ける製品技術を専門としています。